Was dieser Blog beinhaltet

Herzlich willkommen im Windkanal-Blog von Christoph, Florentin und Pascal. Im Rahmen eines Schulprojekts bauen wir einen Windkanal und führen in diesem verschiedene Experimente durch. Die Rahmenbedingungen für unser Projekt lauten:

- Umsetzung eines physikalischen Themas in einer praktischen Arbeit

- Erstellen eines Arbeitsjournals, welches auch Baupläne und einen theoretischen Teil enthält. (10-15 Seiten)

- Praktischer Teil

- Mündliche Präsentation/Demonstration (5-10 Minuten)

Dieses Arbeitsjournal teilt sich in vier verschiedene Teile auf, diese sind:

- Planung: Die Planung des Windkanals

- Bau: Baubeschreibung des Windkanals

- Theorie: Erarbeiten der nötigen Theorie zur Durchführung verschiedener Experimente im Windkanal

- Experimente:

- Kugel: Betrachtung des Strömungsbildes / bestimmen des Cw Werts (Strömungswiderstandskoeffizient)

- Modellflugzeug: Betrachtung des Strömungsbildes / bestimmen des Cw- und Ca-Wertes (Auftriebskoeffizient)

Die Bauart

Wir versuchten zuerst einen groben Überblick über das Thema zu bekommen. Dazu recherchierten wir im Internet und fanden schnell heraus, dass es verschiedene Bauformen von Windkanälen gibt. Bald war uns klar, dass wir einen Niedergeschwindigkeitswindkanal (Machzahl < 0.3) bauen werden, da wir nicht die nötigen Mittel und Kenntnisse für den Bau eines transsonischen- oder gar eines Überschallkanals besitzen. Unter den Niedergeschwindigkeitswindkanälen gibt es prinzipiell zwei Bauformen:

offene Bauart

Die offene Bauart wird nach dem Konsturkteur Gustav Eiffel auch Eiffel Windkanal genannt.

Bei dieser Bauart wird die Luft aus der Umgebung angesaugt, strömt durch den Windkanal und entweicht danach wieder ins Freie. Vorteil dieser Bauart ist, dass sie sehr kostengünstig und einfach umsetzbar ist. Des Weiteren ist sie für Selbstverschmutzung (durch Zugabe von Fremdstoffen wie Rauch) nicht anfällig. Der grösste Nachteil ist aber, dass man von der angesaugten Luft abhängig ist. Dass heisst Temperatur- und Druckschwankungen aus der Umgebung wirken sich auf die Messstrecke aus. Eiffelkanäle zeichnen sich ausserdem durch einen geringen Gütegrad (Verhältnis von Strahlleistung zu Gebläseleistung) aus und verursachen dadurch hohe Betriebskosten.

Die geschlossene Bauart wurde von Ludwig Prandtl entwickelt und erstmals in Göttingen umgesetzt. Deshalb werden Windkanäle dieser Bauart auch als Göttinger Windkanäle bezeichnet. Sie sind ringförmig aufgebaut. Die Luft, welche nach der Messstrecke vom Kollektor aufgenommen wird, strömt - durch verschiedene Diffusoren und über Umlenkschaufeln - wieder zurück zum Gebläse. Da in Göttinger Windkanälen immer die "selbe" Luft kreist, lassen sich die physikalischen Eigenschaften der Luft gut kontrollieren. Der Gütegrad ist - im Vergleich zur Eiffel Bauart - sehr hoch. Doch das Gebläse im Windkanal verursacht starke Störungen der Luft (Drall/Ungleichförmigkeit), damit diese abklingen können, muss das Gebläse möglichst weit von der Messstrecke entfernt angeordnet sein. Aufgrund des höheren Platzbedarfs sind deshalb die Baukosten etwas höher. Ein weiteres Problem ist, dass sich der Kanal durch Zugabe von Fremdstoffen (z.B. Rauch zur Strömungsvisualisierung) sehr schnell verschmutzt.

|

| Bild 2 - Göttinger Windkanal |

Um uns für eine Bauart entscheiden zu können, stellten wir eine Liste auf, was unser Windkanal alles bieten muss, und analysierten, welche Bauart dies bietet.

| Faktor | Eiffel | Göttinger |

| Auftriebs/Widerstandskraft messen | x | x |

| geeignet für Visualisierung der Strömungen | x | x |

| relativ einfacher Aufbau | x | x |

| Luftdichte p regulierbar (über Temperatur) | x | |

| kompakte Bauform (transportabel) | x | |

| geringe Baukosten | x | x |

| Material leicht erhältlich | x |

Trotz dieser Tabelle fiel es uns schwer, die passende Bauart auszusuchen. Den Ausschlag gab schlussendlich, dass für den Windkanal nach Göttinger Bauart im Baumarkt keine Rohre mit passendem Durchmesser erhältlich sind. Deshalb entschieden wir uns, einen Windkanal nach Eiffel Bauart zu bauen.

Recherchieren und planen

Nachdem wir uns für die Eiffel Bauform entschieden hatten, machten wir uns daran, im Internet nach Informationen zu suchen. Dabei stellten sich folgende Seiten und Dokumente für die Planung und den Bau als besonders wertvoll heraus.

- Sciencbuddies: Diese Seite wurde extra für Schüler erstellt. Sie beschreibt Schritt-für-Schritt den Bau eines Windkanals, allerdings ohne Strömungsvisualisierung.

- Baals Wind Tunnel: Auf dieser Seite wird beschrieben, wie ein Windkanal des Typ Eiffels gebaut werden kann. Auch hier wird nicht auf die Strömungsvisualisierung eingegangen.

- Rauchkanal: Auf der Seite des Modellraketen-Magazin wird beschrieben, wie mit sehr einfachen Mitteln ein Windkanal mit Strömungsvisualisierung (durch Rauch) gebaut werden kann.

- Nasa Wind Tunnel: Die Seite der Nasa über Windkanäle lässt keine Fragen offen. Von der Theorie bis zum Selbstbau eines Windkanals ist alles sehr verständlich ausgeführt.

- Aerodynamisches Laboratorium: Das Dokument beschreibt verschiedene Windkanäle

- Konstruktion eines Nebelwindkanals: Beschreibt den Bau eines Göppinger Windkanals, für uns sind aber die Teile über die Nebelerzeugung sehr interessant.

- Raucherzeugung: In einem Thread im CR4 Forum wurden interessante Methoden zur Raucherzeugung diskutiert.

|

|

Messbereich

|

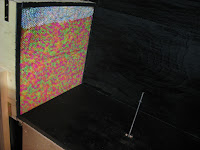

| Abbildung 5 - Messbereich |

Wir überlegten uns, wie gross der Innenbereich des Messbereichs etwa sein sollte. Da die grössten unserer Testobjekte wohl etwa 20cm breit sind, entschieden wir uns -damit wir noch etwas Spielraum haben- dass Innenmass auf 30cm*30cm*60cm festzulegen.

Um die Strömungsbilder betrachten zu können, war von Anfang an klar, dass mindestens eine Seite des Messbereichs transparent sein muss. Weil für die Betrachtung der Strömungsbilder aber ein dunkler Hintergrund nötig ist, entschieden wir uns, nur eine Seite aus Plexiglas zu bauen, die anderen Seiten aus schwarz bemaltem Holz. Damit die Seite mit Plexiglas möglichst stabil bleibt, entschieden wir uns, das Plexiglas rechts und links mit Latten zu stützen. Um die Sichtbarkeit des Rauches weiter zu verbessern wurde auch eine LED Leiste eingeplant.

|

| Abbildung 6 - Kraftsensoren |

Doch damit überhaupt irgendwelche Kräfte gemessen und Strömungsbilder analysiert werden können, muss das Testobjekt eingesetzt werden können. Dazu planten wir ein Scharnier zwischen Rückwand und Deckel ein. Der Deckel und die Plexiglasseite können damit zusammen nach hinten geklappt werden. Obwohl sich der Messbereich öffnen lässt, mussten wir uns einen möglichst guten Weg zum Abdichten überlegen, damit keine Luft entweicht und keine Wirbel entstehen. Nach ersten Überlegungen tendierten wir zu Silikon. Wie wir die Dichtung später genau gelöst haben, ist im Teil Bau - Tag 2 und 3 beschrieben.

Düse

|

| Abbildung 7 - erster Entwurf der Düse |

|

| Abbildung 8 - Skizze mit neuen Massen |

|

| Abbildung 9 - Einfassen der Düse |

Gleichrichter

|

| Abbildung 10 - Gleichrichter |

Diffusor

|

| Abbildung 11 - Diffusor |

Dichten und Verbinden der Elemente

Um die einzelnen Elemente verbinden zu können, planten wir Beine ein, damit alle Teile auf der gleichen Höhe sind. Die Beine sind aus Dachlatten mit der Grösse 20mm*35mm. Damit die Elemente ohne Luftausströmungen und daraus folgende Wirbel verbunden werden können, ist es nötig, alle Teile an der/den Verbindungsseite(n) abzudichten. Unser Plan: Dichtungsband auf den Verbindungsseiten aufkleben und diese mit etwas Druck verbinden, so dass keine Luft ausströmen kann. Damit die Verbindungen mit etwas Druck hergestellt werden können, entschieden wir uns für Federn, welche jeweils an Schrauben in beiden Elementen befestigt werden können.

|

| Abbildung 12 - Gesamtplan mit Beinen |

|

| Abbildung 13 - Schraubenzugfeder |

Bau

Tag 1

Zu Beginn machten wir uns daran, aus den Plänen eine erste Materialliste zu erstellen. Folgende Liste war das Resultat:

- Schutzgitter

- Holz für Düse, Diffursor, Messbereich und Gleichrichter

- Plexiglas für Messbereich

- Dachlatten

- Eckleisten

- Scharniere

- Winkel

- Schrauben

- Trinkhalme (2'500 Stück)

Tag 2

|

| Abbildung 14 - Düse (hier bereits mit Beinen ausgestattet) |

|

| Abbildung 15 - Problem der Düse |

|

| Abbildung 16 - Rohbau des Gleichrichters |

|

| Abbildung 17 - neue Pläne des Messbereichs |

Da die Plexiglasseite und der Deckel zusammen aufgeklappt werden, wird die Plexiglasseite beinahe von alleine (durch die Schwerkraft) auf die Grundplatte angepresst. Um die Seite aber luftdicht zu verschliessen, entschieden wir uns, auf der Grundplatte eine Schicht Dichtungsband aufzukleben und die Plexiglasseite mit Kistenverschlüssen auszustatten. Das gleiche Dichtungsband verwendeten wir auch auf der Innenseite des Scharniers (siehe Abbildung 19).

|

|

Tag 3

Am dritten Bautag machten wir uns wieder zum Baumarkt auf und kauften dort:

- Schwarzer Mattlack

- Silikon

- 2*Küchenwaagen

|

| Abbildung 20 - Dichtung am Diffusor |

|

| Abbildung 21 - Verbindung mit Winkeln |

Diese Verbindung hält zwar sehr gut, sie ist aber auch sehr kompliziert zum Verbinden und funktioniert nur, wenn die beiden Elemente rechteckig sind -> die Verbindung zwischen Düse und Gleichrichter lässt sich so nicht herstellen, weil die Düse zu stark geneigte Seiten besitzt. Dafür werden wir Schraubenzugfedern einsetzen (siehe Teil 1 Planen und Recherchieren, Dichten und Verbinden der Elemente).

| ||

| Abbildung 26 - Innenansicht des Windkanals |

|

| Abbildung 27 - Gesamtansicht des Windkanals |

Tag 4

Am 4. Bautag widmeten wir uns dem Messbereich, der Montage des Motors und dem Gleichrichter.

Messstrecke

Der Plan sah folgendermassen aus:

- Bau einer Anzeigeleiste, welche die Displays der Kraftsensoren und die Steuerungstasten enthält und zwischen die Beine des Messbereichs passt

- Aufbau der Kraftsensoren auf einer Platte

|

| Abbildung 28 - Planung der Messstrecke |

Die Anzeigeleiste bauten wir aus einer 3mm Kunststoffplatte, in welche wir Öffnungen für die Displays einschnitten. Um die Stabilität der Anzeigeleiste zu erhöhen, bauten wir einen Styrodurstreifen dahinter. In den Styrodurstreifen schnitten wir Aussparungen für die Platinen mit den Displays, die Taster und die Batterien. Unter die Platinen klebten wir Schaumstoff, welcher die Displays in die Aussparungen der Kunststoffplatte drückt.

|

|

|

|

|

|

|

| Abbildung 35 - Einschraubmutter |

Tag 5

|

| Abbildung 36 - Messbereich mit Anzeigeleiste |

Die Kraftsensoren haben wir wie vorgesehen eingebaut. Erste provisorische Messungen ergaben aber schnell, dass die Waagen überhaupt nicht stimmen. Das Problem ist, dass ein Teil der Auftriebskraft auf die Widerstandskraft übergeht. Um dies zu umgehen, haben wir die Gewindestange für die Widerstandskraft nun frei gelagert, sie ist also nicht mehr fest mit der Gewindestange für die Auftriebskraft verbunden. Ein weiteres Problem war, dass das Loch im Messbereich zu klein war, so das die Gewindestange bereits bei geringer Widerstandskraft dort ankam. Deshalb haben wir das Loch stark ausgeweitet. Die Testmessungen ergeben nun viel bessere Resultate. Trotzdem sind sie nicht perfekt, da sich die Gewindestangen leicht verformen -> ein Teil der Kraft wirkt als Verformungsarbeit. Damit die Kraftsensoren nicht verschoben werden können, montierten wir die Platte (der Kraftsensoren) fix am Messbereich. Damit die Anzeigleiste gut abgelesen werden kann, bauten wir sie schräg ein.

Verbindung und Nebelmaschine

Um die einzelnen Elemente zu verbinden, montierten wir - wie unter Planung beschrieben - Schrauben und Federn. Für die Strömungsbilder stellten wir hinter der Düse eine Nebelmaschine auf. Diese wurde auf einige Holzblöcke gelegt, damit der Nebel zentral eingespiesen wird.

Windgeschwindigkeitsmesser

Für die Messung der Windgeschwindigkeit installierten wir den Windgeschwindigkeitsmesser an einer Dachlatte. Diese schnitten wir strömlinienförmig zu, damit möglichst wenig Luftwiderstand entsteht. Für diese Konstruktion schnitten wir ein Loch in den Diffusor. Durch dieses lässt sich die Dachlatte mit dem Windgeschwindigkeitsmesser durchstecken. Die Windgeschwindigkeit kann dadurch an verschiedenen Positionen im Windkanal gemessen werden.

|

|

| ||||||

Der Antrieb

|

| Abbildung 40 - Rahmen für den Antrieb |

Die Aufhängung für den Antrieb

Die Aufhängung musste mehrere Vorgaben erfüllen:

- Sie muss genügend stabil sein um die sechs Kilogramm des Antriebs unter vollem Betrieb zu halten.

- Es darf nur minimal Widerstand geben um die maximale Windgeschwindigkeit zu erreichen.

- Die Aufhängung muss an den schon bestehenden Windkanal angeschlossen werden können.

|

| Abbildung 41 - Aufhängung |

|

| Abbildung 42 - Die Beine |

Das Ganze musste nur noch auf die richtige Höhe gebracht werden. Dazu haben wir zwei Stahlfüsse aus Vierkantrohren (25x25x2) zugeschnitten und diese auf der richtigen Höhe angeschweisst.

|

| Abbildung 43 - Seitenansicht des Antriebs |

|

|

| Abbildung 45 - Der Gleichrichter |

Parallel zum Bau der diversen Bestandteile wurde auch der Gleichrichter fertiggestellt. Die Verarbeitung der Trinkhalme erwies sich als enorm zeitaufwendig, brachte uns aber zufriedenstellende Resultate.

Bei der Vorbereitung musste beachtet werden, dass eine enorme Anzahl Halme benötigt wurde. Achtung: Mehrere Tausend wurden verarbeitet (4500 Stück)! Mit etwas Glück fanden wir eine Aktion welche das ganze bezahlbar machte, ansonsten hätte man eine Alternative suchen müssen. Wir erwarben also die benötigte Menge und überlegten uns wie wir diese am kompaktesten in den dafür vorgesehenen Rahmen einpassen könnten. Dabei sollte darauf geachtet werde, dass ein möglichst kleines Risiko besteht, dass sich ein Trinkhalm löst. Die Entscheidung fiel auf ein Weissleim-Wasser-Spülmittel (zur Reduzierung der Oberflächenspannung)-Gemisch welches sich bestebewährte. Bevor jedoch geleimt werden konnte mussten wir den biegbaren Teil der Halme abschneiden was einige Zeit beanspruchte. Danach wurden die Halme schichtenweise eingepasst. Der Leim wurde grösstenteils mit einem Pinsel verteilt, aber manchmal auch gegossen. Damit die Halme auch möglichst eine Fläche bilden und nicht verschieden weit vorstehen nutzten wir ein Brett, welches wir auf das eine Ende des Gehäuses pressten, um die Halme von der andern Seite dagegen drücken zu können.

Theorie

Im folgenden werden verschiedene Begriffe und Formeln erklärt, welche bei unseren Versuchen eine Rolle spielten.

Strömungsmechanik

Strömungsmechanik/Strömungslehre ist die Lehre der Strömungen in Flüssigkeiten bzw. Gasen. Eine grundlegende Einführung zum Thema der Strömungsmechanik ist unter sprott.net zu finden.

Cw-Wert

Der Cw-Wert wird auch Strömungswiderstandskoeffizient bzw. Widerstandsbeiwert genannt. Der Cw-Wert ist dimensionslos. Er ist das Mass für den Strömungswiderstand eines von einem Fluid umströmten Körpers. Den Strömungswiderstand kann man aber nur berechnen, wenn man auch noch die Geschwindigkeit, Frontfläche (des Körpers) und die Dichte des Fluids kennt. Der Cw-Wert lässt sich mit folgender Formel berechnen.

- Fw = Widerstandskraft

- q = dynamischer Druck/Staudruck der Anströmung

- A = Referenzfläche (Normalerweise Stirnfläche des angeströmten Körpers)

- v = Strömungsgeschwindigkeit

- p = Luftdichte

Ca-Wert

Der Ca-Wert wird auch Auftriebsbeiwert bzw. Auftriebskoeffinzient genannt. Der Ca-Wert ist dimensionslos. Er gibt an, wie gross der dynamische Auftrieb eines Körpers bei gegebener Geschwindigkeit und Richtung ist. Er lässt sich aus folgender Formel berechnen:

- Fa = Auftriebskraft

Reynolds-Zahl

Die Reynolds-Zahl ist eine dimensionslose Kennzahl. Die Reynolds-Zahl gibt das Verhältnis der an den Strömungsteilchen angreifenden Trägheits- und Zähigkeitskräfte (Reibungs-/Widerstandskräfte) an. Die Zähigkeit (Viskosität) ist eine Folge der Kraftwirkung zwischen Molekülen. Die Wechselwirkung zwischen diesen Grössen bestimmt das Verhalten der Strömung. Wenn der Wert der Reynolds-Zahl mehrerer geometrisch ähnlicher Körper gleich ist, so ist auch ihr Turbulenzverhalten/das Verhalten der Strömung ähnlich. Wenn man also an einem Modell (um Faktor f verkleinert) Strömungstests durchführt, muss man - um die aerodynamische Ähnlichkeit zu wahren - das Verhältnis ρv/η um den Faktor f vergrössern. Die Reynolds-Zahl lässt sich mit folgender Formel berechnen:

ρ = Dichte des Fluids (bei uns Luftdichte)

v = Geschwindigkeit

L = charakteristische Länge

= kinematische Viskosität (Mass für die Zählflüssigkeit eines Fluids)

= kinematische Viskosität (Mass für die Zählflüssigkeit eines Fluids)Machzahl

Die Machzahl ist eine dimensionslose Kennzahl. Sie wird mit folgender Formel berechnet:

v = Geschwindigkeit

c = Schallgeschwindigkeit im umgebenden Fluid

Die Machzahl macht es möglich, dass man Strömungen in verschiedene Bereiche - mit verschiedenen physikalischen Eigenschaften - einteilen kann. Standardmässig teilt man die Windkanäle in folgende Bereiche ein:

- Unterschallkanal, inkompressibel: 0 < Ma < 0.3

- Unterschallkanal, kompressibel: 0.3 < Ma < 0.7

- Transsonikkanal: 0.7 < Ma < 1.2

- Überschallkanal: 1.2 < Ma < 5

- Hyperschallkanal/Plasmakanäle (verdünnte Gase): 5 < Ma < 30

Venturi Effekt

Der Venturi Effekt stellt zusammen mit dem Satz von Bernoulli eine wichtige Grundlage für aero- und hydrodynamische Berechnungen dar.Venturi entdeckte, dass sich die Fliessgeschwindigkeit eines durch ein Rohr strömenden inkompressiblen (in unserem Fall Luft, da Ma < 0.3) Fluids umgekehrt proportional zum Rohrquerschnitt verhält. Aufgrund des Kontinuitätsgesetz (für inkompressible Fluide) tritt aus jedem Rohrquerschnitt die gleiche Fluidmenge aus wie eingeführt wird. An der Engstelle muss also gleich viel Menge/Zeit durchfliessen. Deshalb muss die Geschwindigkeit bei der Engstelle höher sein, es tritt also eine Beschleunigung des Fluids auf. Diesen Effekt nutzen wir unter anderem mit der grossen Düse -> im Messbereich erreichen wir die höchste Geschwindigkeit.

|

| Abbildung 46 - Strömung nach Venturi (wikipedia.org) |

Es stellt sich die Frage, woher die Kraft für die Beschleunigung kommt. Andererseits ist die kinetische Energie bei der Engstelle höher als beim Ein/Ausgang -> woher kommt die Energie? Diese Fragen konnte Bernoulli beantworten.

Der Satz von Bernoulli

Bernoulli entdeckte den Zusammenhang zwischen dem Druck und der Fliessgeschwindigkeit eines Fluids.

|

| Abbildung 47 - Strömung nach Bernoulli(eigene Skizze) |

Es gilt: V1=V2

Nach dem Venturi Effekt muss also gelten, dass über die unterschiedlichen Strecken s1 und s2 dasselbe Volumen fliesst. Es ergibt sich folgende Formel:

Für die Bewegung der Flüssigkeit muss Arbeit aufgebraucht werden, es gilt:

Als nächstes berechnen wir die Differenz WDruck:

Diese kann wiederum mit WKin gleichgesetzt werden. Umformen ergibt schlussendlich:

Das ist der Satz von Bernoulli. In Worten lautet er:

"In einer stationären Strömung ist die Summe aus dem statischen Druck und dem dynamischen Druck (=Staudruck) konstant. Sie entspricht dem hydrostatischen Druck der ruhenden Flüssigkeit."Die Umströmung eines Flügelprofils folgt also (natürlich nur solange das Gas als inkompressibel betrachtet wird, also nur im Bereich von Ma < 0.3) - zumindest in unserem Windkanal - dem Gesetz von Bernoulli.

Statischer Druck

Der statische Druck ist der Druck, welcher sich innerhalb einer ruhenden Flüssigkeit/eines ruhenden inkompressiblen Gases aufgrund der Gravitationskraft einstellt.

Staudruck/dynamischer Druck

| Abbildung 48 - Staupunkt (wikipedia.org) |

|

| Abbildung 49 - Kräfte beim Flügelprofil (wikipedia.org) |

Im Windkanal gibt es 4 wirkende Kräfte, diese sind:

1) Widerstandskraft

Die Widerstandskraft setzt sich aus dem Reibungswiderstand der Luft am Testobjekt, dem Druckwiderstand einzelner Teile des Testobjekts (z.B.: Flugzeug -> Flügel / Rumpf) und dem induzierten Widerstand zusammen.

Es gilt

Die Widerstandskraft setzt sich also aus dem Staudruck, welcher auf die Fläche A wirkt, und dem Cw-Wert (Einbezug der Form) des Körpers zusammen.

Der induzierte Widerstand muss separat berechnet werden. Er wird wie Fw berechnet, aber mit einem anderen Beiwert. Der induzierte Widerstand entsteht, wenn Verwirblungen auftreten. Diese entziehen dem Testobjekt Energie (wirken also auch als Widerstand).

2) Schubkraft

Die Schubkraft ist die Gegenkraft zur Widerstandskraft. Die Schubkraft lässt sich berechnen als:

Bei einem Flugzeug entsteht die Schubkraft durch Rückstoss. Das ausströmende Gas formt einen Impuls m1*v1, aufgrund der Impulserhaltung muss es auch einen Gegenimpuls geben. Dieser resultiert im Rückstoss.

3) Gewichtskraft

Jedes Objekt wird auf der Erde mit der Gewichtskraft FG angezogen. Es gilt:

4) Die Auftriebskraft - Dynamischer Auftrieb

Die Auftriebskraft wirkt der Gewichtskraft entgegen. Auftrieb entsteht z.B. bei Flügelprofilen dadurch, dass die Oberseite des Profils länger ist als die Unterseite. Die Luft wird oberhalb des Flügels also stärker beschleunigt als unterhalb. Durch die höhere Geschwindigkeit oberhalb des Profils nimmt auch der Staudruck zu, der statische Druck muss also oberhalb abnehmen (Bernoulli/Venturi). Durch den erniedrigten statischen Druck entsteht ein Unterdruck/Sog, welcher das Flugzeug nach oben zieht. Die Auftriebskraft lässt sich mithilfe des Ca-Werts berechnen. Genau wie die Widerstandskraft setzt sie sich aus dem Staudruck, dem Beiwert Ca und einer Referenzfläche A zusammen.

Leistung

Über die Leistung kann bei Fahrzeugen der Treibstoffverbrauch geschätzt werden. Die Leistung ist die pro Zeit verrichtete Arbeit:

Die Leistung ist deshalb proportional zur dritten Potzen von v. Die Wahl der Geschwindigkeit hat also einen sehr grossen Einfluss auf den Treibstoffverbrauch (Flugzeug/Auto etc.).

Messungen

Geschwindigkeitsprofil

Sobald der Windkanal vollständig zusammengebaut war, probierten wir aus, ob der Gleichrichter funktioniert. Dafür erstellten wir ein Geschwindigkeitsprofil mit und ohne Gleichrichter.

|

|

Wie erhofft ist der Luftstrom mit dem Gleichrichter deutlich gleichmässiger. Überraschend ist, dass die Geschwindikeitsverteilung mit und ohne Gleichrichter sehr unterschiedlich ist. Mit Gleichrichter werden die höchsten Werte rechts (in Windrichtung) und die tiefsten in der Mitte erreicht, dies könnte sich mit der Drehrichtung/dem Aufbau des Rotors erklären. Ohne Gleichrichter dagegen werden in der Mitte die höchsten Geschwindigkeiten erreicht, was die Theorie mit der Drehrichtung des Rotors abschwächt.

Der Gleichrichter soll aber nicht nur für ein gleichmässigeres Geschwindigkeitsprofil, sondern auch für einen linearen Luftstrom ohne Wirbel sorgen. Um diess zu testen, nutzten wir die Nebelmaschine. Das Strömungsbild ist mit Gleichrichter viel gleichmässiger als ohne, der Gleichrichter bewährt sich also. Wir entschieden uns deshalb, den Gleichrichter für alle Experimente zu verwenden, da ein gleichmässiges Geschwindigkeitsprofil wichtiger ist als eine hohe Geschwindigkeit .

Der Windgeschwindigkeitsmesser verfügt über einen relativen Fehler von ±5%. Zur Vereinfachung haben wir diesen in der Berechnung der Standardabweichung vernachlässigt, da wir über mehr als 10 Messungen verfügten. Das Vertrauensintervall sollte also etwa bei 68% liegen. Alle Messwerte wurden in m/s angegeben. In der Mitte des Windkanals war es nicht möglich, am höchsten Punkt eine Messung auszuführen.

Strömungsbilder

|

| Abbildung 52 - Nebelmaschine |

Das Strömungsbild des Flügels haben wir auf Video aufgezeichnet.

Bei diesem Versuch wurde mit der Hilfe von Nebel ein Teil des Strömungsfeldes sichtbar gemacht, um dies auf Wirbelbildung zu untersuchen. Eine Strömung ohne Wirbel wird als laminar bezeichnet. Wenn nun Wirbel auftreten, wird die Strömung als turbulent bezeichnet. Wirbel können einerseits durch eine zu niedrige Geschwindigkeit des Luftstroms im Kanal verursacht werden, anderseits durch einen Gegenstand innerhalb des Strömungsfeldes, welcher Unregelmäßigkeiten zur Folge hat.

Ein Gegenstand muss nicht zwingend (bemerkbare) Wirbel verursachen. Um grob zu schätzen, ob ein Gegenstand viele Wirbel verursachen wird, stelle man sich vor, wie gross die senkrecht zur Stromrichtung stehende Fläche ist. Je grösser diese Fläche, desto mehr Wirbel entstehen. Ob eine Störmung laminar oder turbulent ist, hängt auch von der Flussgeschwindigkeit des umströmenden Fluids ab. Dies ist jedoch nur eine extrem vereinfachte Veranschaulichung eines ansonsten höchst komplexen Vorgangs. Wie in der Abbildung zu sehen ist, entstehen die meisten Wirbel bei einer Platte, welche senkrecht zur Stromrichtung angebracht wurde. Durch den Unterdruck, welcher sich hinter der Platte bildet, werden kleine Teile des Luftstroms in diese Richtung abgelenkt und prallen dann aufeinander, wodurch die Wirbel entstehen. Unser Testobjekt war ein Flügelprofil, ähnlich dem, welches man unter (a) in der Abbildung erkennen kann. Der wichtigste Faktor, welcher die Art der Strömungslinien und Intensität der Wirbel bestimmen wird, ist der Neigungswinkel, in welchem es sich zur Stromrichtung befindet. Dazu kann man den Staupunkt betrachten. Die ideale Lage (möglichst kleine Wirbel & Widerstand) tritt dann ein, wenn der Staupunkt zugleich der vorderste Punkt des Profils ist. Ändert man den Neigungswinkel, so verschiebt sich auch der Staupunkt. Durch einen grösseren Neigungswinkel folgt, dass der Staupunkt sich immer weiter auf die Unterseite des Flügelprofils bewegt. Dadurch steigt auch der Auftrieb an.

Wirbel entstehen, wenn der Staupunkt sich der Unterseite annähert, da dann die Strömung stärker umgelenkt wird als es sonst der Fall wäre. Dies ist auch in unserem Versuch auf Video zu sehen, bei welchem wir nach einigen Tests den Winkel verändert hatten. Es ist auch sehr schön zu sehen, wie sich eine Erhöhung der Geschwindigkeit auf das Stromverhalten auswirkt (weniger Wirbel).

Bei unserem Profil sieht dies näherungsweise so aus (simuliert mit JavaFoil):

|

| Abbildung 53 - Simulation der Strömung an unserem Flügelprofil (JavaFoil) |

Auftriebs- und Widerstandskraft einer Kugel und eines Flügelprofils

Nach dem wir uns die Theorie erarbeitet hatten, ging es daran, Messungen im Windkanal zu machen. Wie vorgesehen testeten wir zuerst eine kleine Kugel. Nach dem ersten Messdurchgang erhielten wir folgende Durchschnittswerte:

Den Durchmesser der Kugel bestimmten wir mithilfe einer Schieblehre. Zur Vereinfachung gehen wir davon aus, dass diese Messung nicht fehlerbehaftet sei. Der Windgeschwindigkeitsmesser hat eine Genauigkeit von ±5%. Die Genauigkeit der Waage ist leider nicht angegeben. Wir haben ihn auf ±5% geschätzt. Allerdings muss beachtet werden, dass in diesem Gewichtsbereich der Fehler aufgrund der Anzeige (0.002kg) grösser ist (±0.5g).

Die Stirnfläche der Kugel berechneten wir mit Π*r^2 = 9.7cm^2. Die Luftdichte beträgt etwa (1.2±0.1) kg/m^3. Der grosse Fehler rührt daher, dass wir die Temperatur und Luftfeuchtigkeit schätzen mussten, da wir keine Messgeräte für diese Messungen zur Verfügung hatten.

Mit diesen Werten machten wir uns daran, den Cw-Wert für die Kugel zu berechnen.

Der Tabellenwert beträgt 0.44. Für die Fehlerrechnung nutzten wir die "vereinfachte Fehlerrechnung." Unser Wert liegt sehr stark daneben. Unser erster Gedanke war, dass wir einen Einheitenfehler gemacht haben, dann würde der Tabellenwert knapp im Fehlerintervall liegen. Leider liess sich aber kein solcher Fehler finden. Die Ursache muss deshalb eine andere sein. Wir suchten nach Fehlerquellen und fanden folgende:

Trotz dieser niederschmetternden Ergebnisse testeten wir auch noch ein einfaches Flügelprofil aus, welches wir selbst gebaut hatten. Den Querschnitt des Flügelprofils wählten wir folgendermassen:

Diesen Querschnitt analysierten wir auch mit der frei verfügbaren Software JavaFoil, welche sehr viele Analysemöglichkeiten für Flügelprofile bietet. Wir nutzten nur die Option, die Cw- und Ca-Werte berechnen zu lassen. Die Software berechnete, dass der Ca-Wert (Anstellwinkel: 1°) 0.104 und der Cw-Wert 0.013 beträgt. Unsere Berechnungen ergaben für den Ca-Wert 0.11 und den Cw-Wert 0 (die Waage zeigte 0 an).

Diese Werte passten eigentlich ziemlich gut, was vermutlich daherkommt, dass die Widerstandswerte sehr klein sind, wir wollten aber auch die Messung mit der Kugel sauber hinbekommen.

Unsere erste Idee zur Verbesserung der Messwerte war, dass wir die Kraft über eine Umlenkrolle um 90° umlenken und den Angriffspunkt unserer Waage nach oben verlegen. Dazu befestigten wir knapp unter dem Testobjekt einen Faden. Diesen zogen wir durch den Gleichrichter und die Düse hindurch und lenkten ihn über eine Rolle hinter dem Gleichrichter um 90° um und wogen dann erneut die Widerstandskraft. Eine weitere Überlegung war, dass wir die Kugel durch eine Platte ersetzen, da wir diese in grösserer Form herstellen konnten und so grössere Kräfte erhalten werden.

Den umgebauten Messkanal testeten wir zuerst mit einer Platte. Die Daten zur Platte:

Die Berechnung des Cw-Werts ergibt: 0.46±0.11. Dieser Wert liegt wieder stark daneben, der Tabellenwert ist 1.1. Die Abweichung wurde aber deutlich kleiner und es lässt sich auch keine Auftriebskraft mehr feststellen (die Waage schwankt zwischen 0 und 1 Gramm). Man kann davon ausgehen, dass ein grosser Teil der Kraft für die Ausdehnung des Fadens aufgewendet wird. Ein Teil der Kraft wird auch bei der Umlenkung "aufgebraucht". Es scheint, als habe sich der Umbau bewährt. Deshalb entschieden wir uns, noch weitere Tests mit einem Flügelprofil durchzuführen. Um die Resultate besser vergleichen zu können, bauten wir noch ein Flügelprofil nach einem Standard, nämlich das NACA-2412.

Genauere Infos zu den NACA-Profilen finden sich bei wikipedia.org. Wir erhoben mit unserem Profil folgende Durchschnittswerte:

Die Berechnung ergab folgende Werte, die Soll-Werte haben wir mit der Software JavaFoil errechnen lassen.

Diese Werte liessen leider keine eindeutige Aussage zu. Sowohl die Cw-Werte wie auch die Ca-Werte weichen stark von den Soll-Werten ab. Besonders seltsam ist, dass der Cw-Wert des angestellten Flügelprofils kleiner ist, als der Cw-Wert des nicht geneigten Profils. Auffällig ist natürlich auch die extrem grosse Fehlerschranke. Dies rührt daher, dass der relative Fehler der gemessenen Kräfte 25% beträgt (aufgrund der Anzeigegenauigkeit der Waage), der resultierende relative Fehler beträgt (nach vereinfachter Fehleraddition) knapp 50%. Die Ca-Werte waren vor dem Umbau sogar besser, jetzt weichen sie stärker ab. Hierfür gibt es mehrere mögliche Erklärungen:

Schlusswort

Der Bau des Windkanals war sehr aufwendig, er hat aber auch viel Freude bereitet. Im Beitrag: Teil 1: Planung - Die Bauart haben wir einige Dinge aufgelistet, welche unser Windkanal können soll. Abschliessend wollen wir betrachten, ob diese Anforderungen erfüllt wurden.

Wir hoffen, dass Sie viel Spass und Freude beim Lesen hatten.

Nach dem wir uns die Theorie erarbeitet hatten, ging es daran, Messungen im Windkanal zu machen. Wie vorgesehen testeten wir zuerst eine kleine Kugel. Nach dem ersten Messdurchgang erhielten wir folgende Durchschnittswerte:

| v (m/s) | Widerstandskraft (N) | Auftriebskraft (N) | Durchmesser Kugel (cm) |

| 8±0.4 | 0.14±0.01 | 0.02±0.01 | 3.52 |

Den Durchmesser der Kugel bestimmten wir mithilfe einer Schieblehre. Zur Vereinfachung gehen wir davon aus, dass diese Messung nicht fehlerbehaftet sei. Der Windgeschwindigkeitsmesser hat eine Genauigkeit von ±5%. Die Genauigkeit der Waage ist leider nicht angegeben. Wir haben ihn auf ±5% geschätzt. Allerdings muss beachtet werden, dass in diesem Gewichtsbereich der Fehler aufgrund der Anzeige (0.002kg) grösser ist (±0.5g).

Die Stirnfläche der Kugel berechneten wir mit Π*r^2 = 9.7cm^2. Die Luftdichte beträgt etwa (1.2±0.1) kg/m^3. Der grosse Fehler rührt daher, dass wir die Temperatur und Luftfeuchtigkeit schätzen mussten, da wir keine Messgeräte für diese Messungen zur Verfügung hatten.

Mit diesen Werten machten wir uns daran, den Cw-Wert für die Kugel zu berechnen.

Der Tabellenwert beträgt 0.44. Für die Fehlerrechnung nutzten wir die "vereinfachte Fehlerrechnung." Unser Wert liegt sehr stark daneben. Unser erster Gedanke war, dass wir einen Einheitenfehler gemacht haben, dann würde der Tabellenwert knapp im Fehlerintervall liegen. Leider liess sich aber kein solcher Fehler finden. Die Ursache muss deshalb eine andere sein. Wir suchten nach Fehlerquellen und fanden folgende:

- Ein Teil der Widerstandskraft geht in die Verformungsarbeit der Gewindestange über. Allerdings lässt sich kaum abschätzen wie viel.

- Die Waage wiegt vielleicht die Masse falsch, wenn sie rechtwinklig zum Boden montiert ist.

- Ein Teil der Widerstandskraft wird vielleicht auf die Auftriebskraft übertragen.

- Unserer Kugel war oben etwas abgeflächt, vermutlich hat dies auch einen kleinen Einfluss auf den Cw-Wert.

- Da die Kugel sehr klein ist, sind auch die Kräfte sehr klein. Die verwendete Waage ist vielleicht im unteren Bereich etwas ungenauer.

Trotz dieser niederschmetternden Ergebnisse testeten wir auch noch ein einfaches Flügelprofil aus, welches wir selbst gebaut hatten. Den Querschnitt des Flügelprofils wählten wir folgendermassen:

|

| Abbildung 54 - Skizze des Profils (JavaFoil) |

Diesen Querschnitt analysierten wir auch mit der frei verfügbaren Software JavaFoil, welche sehr viele Analysemöglichkeiten für Flügelprofile bietet. Wir nutzten nur die Option, die Cw- und Ca-Werte berechnen zu lassen. Die Software berechnete, dass der Ca-Wert (Anstellwinkel: 1°) 0.104 und der Cw-Wert 0.013 beträgt. Unsere Berechnungen ergaben für den Ca-Wert 0.11 und den Cw-Wert 0 (die Waage zeigte 0 an).

Diese Werte passten eigentlich ziemlich gut, was vermutlich daherkommt, dass die Widerstandswerte sehr klein sind, wir wollten aber auch die Messung mit der Kugel sauber hinbekommen.

Unsere erste Idee zur Verbesserung der Messwerte war, dass wir die Kraft über eine Umlenkrolle um 90° umlenken und den Angriffspunkt unserer Waage nach oben verlegen. Dazu befestigten wir knapp unter dem Testobjekt einen Faden. Diesen zogen wir durch den Gleichrichter und die Düse hindurch und lenkten ihn über eine Rolle hinter dem Gleichrichter um 90° um und wogen dann erneut die Widerstandskraft. Eine weitere Überlegung war, dass wir die Kugel durch eine Platte ersetzen, da wir diese in grösserer Form herstellen konnten und so grössere Kräfte erhalten werden.

|

|

| v (m/s) | Widerstandskraft (N) | Auftriebskraft (N) | Fläche A (m^2) |

| 7.5±0.4 | (0.40±0.02) | 0 | 16cm*16cm=0.0256m^2 |

| Abbildung 57 - Flügelprofil NACA 2412 (wikipedia.org) |

| Anstellwinkel | Widerstandskraft (N) | Auftriebskraft (N) | Stirnfläche (m^2) | Auftriebsfläche (m^2) | Geschwindigkeit (m/s) |

| 0° | (0.019±0.005) | (0.03±0.005) | (0.0025±0.0001) | (0.018±0.0002) | (8.4±0.4) |

| 18.5° | (0.019±0.005) | (0.2±0.01) | (0.0056±0.0001) | (0.018±0.0002) |

Die Berechnung ergab folgende Werte, die Soll-Werte haben wir mit der Software JavaFoil errechnen lassen.

| Anstellwinkel | Cw-Wert | Ca-Wert | Soll Cw-Wert | Soll Ca-Wert |

| 0° | (0.2±0.1) | (0.04±0.01) | 0.013 | 0.259 |

| 18.5° | (0.08±0.04) | (0.25±0.05) | 0.211 | 1.086 |

Diese Werte liessen leider keine eindeutige Aussage zu. Sowohl die Cw-Werte wie auch die Ca-Werte weichen stark von den Soll-Werten ab. Besonders seltsam ist, dass der Cw-Wert des angestellten Flügelprofils kleiner ist, als der Cw-Wert des nicht geneigten Profils. Auffällig ist natürlich auch die extrem grosse Fehlerschranke. Dies rührt daher, dass der relative Fehler der gemessenen Kräfte 25% beträgt (aufgrund der Anzeigegenauigkeit der Waage), der resultierende relative Fehler beträgt (nach vereinfachter Fehleraddition) knapp 50%. Die Ca-Werte waren vor dem Umbau sogar besser, jetzt weichen sie stärker ab. Hierfür gibt es mehrere mögliche Erklärungen:

- Die Waagen sind nicht auf einen so kleinen Kraftbereich ausgelegt und zeigen in diesem Bereich ziemlich willkürliche Werte an. Um dieses Problem zu beheben wären andere Kraftmesser/Waagen nötig.

- Die Ca-Werte stimmen nicht, weil der Faden für die Messung der Widerstandskraft die Auftriebswerte beeinflusst.

- wikipedia.org (Auftriebsbeiwert, Widerstandsbeiwert, Staudruck, Strömung, Leistung, Reynolds-Zahl, Machzahl, Venturi Effekt, Satz von Bernoulli, Druck, Strömungslehre, dynamischer Auftrieb, Luftdichte, NACA-Profile, Polardiagramm)

- sprott.net

- JavaFoil

- http://www.uni-protokolle.de/foren/viewt/91944,0.html

- http://www.sengpielaudio.com/calculator-speedsound.htm

- http://www.grc.nasa.gov/WWW/K-12/airplane/bga.html

Schlusswort

Der Bau des Windkanals war sehr aufwendig, er hat aber auch viel Freude bereitet. Im Beitrag: Teil 1: Planung - Die Bauart haben wir einige Dinge aufgelistet, welche unser Windkanal können soll. Abschliessend wollen wir betrachten, ob diese Anforderungen erfüllt wurden.

- Messung der Auftriebs- und Widerstandskraft: Diese Kräfte lassen sich leider nicht mit einfachen Methoden messen. Um sie messen zu können ist ein aufwendiges Kraftumlenksystem nötig, welches wir leider nicht selber bauen konnten.

- Geeignet für die Visualisierung einer Strömung: Mithilfe einer Nebelmaschine und dem Gleichrichter funktioniert dies sehr gut. Die Strömungsbilder lassen bei niedrigen Geschwindigkeiten auch viele Details erkennen.

- relativ einfacher Aufbau: Der Aufbau war sehr zeitaufwendig und manche Arbeiten waren auch sehr anspruchsvoll. Ob wir diese Vorgabe erreicht haben, hängt davon ab, wie man relativ definiert.

- Regulierbare Luftdichte: Die Luftdichte lässt sich bei der offenen Bauform nicht regeln/sie muss im ganzen Raum verändert werden. Diesen Einfluss haben wir leider nicht.

- kompakte Bauform (transportabel): Da der Windkanal teilbar ist, ist er transportabel. Aufgebaut ist der Windkanal mit einer Länge von 3 Metern aber nicht sehr kompakt.

- geringe Baukosten: Die Gesamtausgaben beliefen sich auf ca. 260 Franken. Für einen Windkanal dieser Grösse ein eher geringer Betrag.

- Material leicht erhältlich: Die meisten Materialien waren im Baumarkt erhältlich, einzig der Rotor und der Antrieb waren nicht ganz einfach aufzutreiben.

|

| Abbildung 58 - Gesamtansicht des Windkanals |

Wir hoffen, dass Sie viel Spass und Freude beim Lesen hatten.

Florentin, Christoph und Pascal